Сегодня я вам расскажу о пластике. Как не странно, но у меня не было в руках продукции Российских производителей. В свое время я очень неплохо затарился в Китае и как-то не волновался по этому поводу. Сейчас пластик проще покупать в России. И по качеству, судя по отзывам у пластика все ОК.

Выбор в первую очередь выпал на REC. Они выпускают PLA, а у меня Гефеша кушает его. Ну и попробовать экзотики в виде Flex-а и Rubber-а. Ранее не было понимания, куда это применять, так как, цена у импортных вариантов сильно кусалась. Сейчас и цена стала доступней, и появились у людей запросы на изделия из данных материалов.

Пришла СМС-ка от Боксберри – именно этой ТК организована доставка у REC-а. Доехал до нашего отделения и все получил без проблем. Упаковка состояла из коробок перемотанных пленкой и наклеенными этикетками. Все пришло в целости и сохранности. Ну к нормальному виду посылок из ТК я после нашей почты уже привык. Очень позитивно после почты, когда получаешь там посылку в состоянии — «мной играли в футбол команды Почта России против Таможня России».

Упакован пластик хорошо. С Китая я тоже получал пластик в коробках и запаянных пакетах. Но тут и коробка сделана весьма хорошо. На коробке наклеена этикетка, на которой написаны параметры пластика. Очень хорошо.

Открываем.

Катушка с пластиком упакована в пакет с зип-локом. Внутри лежит пакетик с силиконом.

Хорошо. Листок с рекламой. Все как обычно. Все аккуратно.

Приступим к тестированию.

Парни из REC-а сразу предупредили, что могут проконсультировать по тому, как печатать Flex-ом.

Но я решил пойти путем обычного юзверя и все стал делать без посторонних советов.

Стал заправлять пластик – выбрал функцию Load.

Упс.

Проблема — пластик не выходит.

И я понимаю, что он намотался на шестерню. Убираем все. Заправляю вручную.

Фу.

Вроде заработало.

Ладно попробуем печатать.

Просто установил температуру по данным на коробке. И попробовал печатать. Облом. Пластик почти сразу перестал идти. Ладно, снимаем вентилятор, радиатор и видим там петлю пластика, которая вылезла из шестерни.

Вытаскиваем. Что за фигня?

Ладно, с наскока не получилось. Будем все-таки читать FAQ. Набираем в Гугле «печать Flex на Гефеше».

И по-моему первая же сслылка на тудей. На статью Евгения Королёва «Печать Flex на Prusa i3 Hephestos «без танцев с бубном»

Статья супер – все расписано. Без нее никуда в первый раз. Евгений — спасибо!

Читаю и понимаю, что совершил все ошибки, о которых предупреждал Евгений.

Что и следовало доказать. RTFM.

Читаем инструкции в общем, а не пытаемся строить из себя умника.

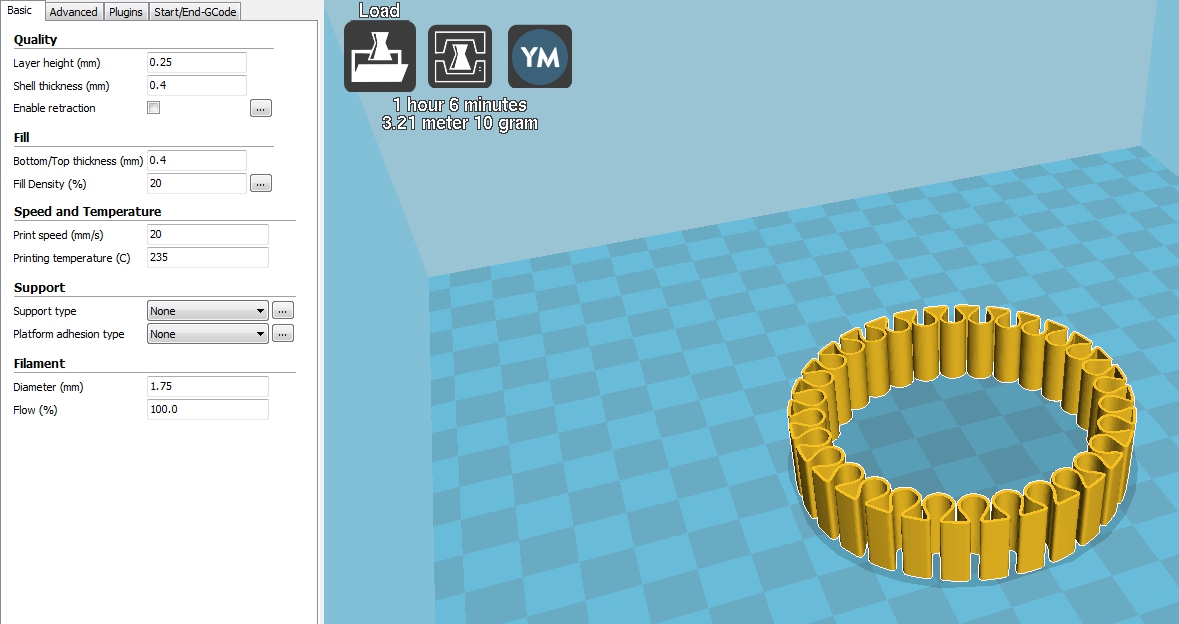

Во-первых, пластик заправляем только вручную. Во-вторых, отключаем ретракцию. И скорость! Не больше 20-25.

Так хорошо. Выставляем все параметры как надо и пробуем печатать.

Все хорошо процесс пошел.

Кстати я поставил еще вот такую штуку скаченную c http://www.thingiverse.com/thing:779011

Как я понял, она помогает и не дает провисать пластику.

Печать завершается неплохим результатом. Супер!

Сочный цвет. По ощущениям очень интересен на ощупь. Кручу вот в руках уже второй день.

С пластиком можно делать вот такие вещи. Когда расправляешь, браслет приобретает первоначальный вид без повреждений.

Обдув не отключал – слои между собой спаялись хорошо.

Игрушку сделали. Попробуем сделать изделие на заказ. Заказ банальный – чехол на айфон с индивидуальным рисунком.

И тут начались трудности. Правда во всех этих проблемах, так или иначе, виноват сам.

У Гефеши холодный стол и поэтому с адгезией Flex-а не гуд. 3D-лаком пока не обзавелся и поэтому пользуюсь различными паллиативами. Такими, как лак для волос от амвея и клей ПВА.

Перед выполнением заказа я решил смыть остатки старого клея и нанести его вновь, чтобы была ровная поверхность.

Все сделал и начал печать. Ни фига не получается. Пластик не липнет, вернее, пытается выходить и застревает в экструдере.

Да что же это такое?

Блин!

Я просто неаккуратно установил стекло на место и поэтому сбил настройку стола. Ну а проверить, конечно, лень было. Я привык, пока печатал АБС-ом, что если стол неровно и пластик не давится, начинает щелкать шаговик экструдера. А тут ничего подобного. Пластик просто свивается в петлю внутри экструдера – он же гибкий.

Так вот еще значит тонкость – стол должен быть выставлен идеально. Иначе или вообще не прилипнет на столе или застрянет и придется экструдер разбирать.

Ок. Печатаем. Когда начинаем печатать стенки, загибаются вверх углы у модели и …

Все. Брак.

Да что же это такое!

Ну как я забыл, что на таких моделях по углам надо делать «пятаки». А тут пластик за счет его «резиновости» пытается согнуть в бараний рог.

Меняем модель. Добавляем «пятаки» и исправляем ошибки в модели – некоторые фрагменты узоров пытаются выпасть.

Кстати если кому интересно, запилю отдельную статью, КАК переносить рисунки\фото\надписи в 3D, чтобы делать индивидуальные вещи. Все делается Тинкеркадом и онлайн-конвертором. Быстро и просто.

Опять пробуем печатать.

Все ОК. Но в самом конце отрывает один угол. Попытки исправить ситуацию ни к чему хорошему не приводят.

Опять брак.

Потом еще один брак из-за собственной невнимательности. Печатал я глядя одним глазом, другим разрабатывал программу акции-распродажи для гипермаркета. )))

Ну все. Вроде все получилось. Остались «сопли» из-за отключенной ретракции. Это исправимо. Острым цанговым ножом все срезается на ура.

Заказ выполнен!

Выводы.

Пластик интересный. Яркий насыщенный цвет. Очень броско и эффектно выглядит.

Недостатков не заметил. Спаиваются слои хорошо. С браслетом творил страшные вещи – ничего не случилось. Прочностные характеристики вполне на уровне. Разрушить изделие довольно проблематично.

Можно печатать на холодном столе. Главное обеспечить адгезию. Будет 3д-лак — проверим!

Однозначно «с ходу» печатать, если не имеешь опыта печати — не получится.

Надо понимание, как и что работает. Или тупо следовать инструкциям и не оптимизировать!

Есть тонкости, но они все преодолимы. Читайте FAQ!!!! RTFM в общем!

Если все делать по инструкции, то печать особых трудностей не составляет. Единственно медленней печатает, чем АБС или ПЛА. И надо следить, чтобы чего не случилось. Но это обычное дело. Просто, если например, возникло смещение или расслоение детали из АБС ее можно допечатать «как вышло». Потом разрезать по слоям, где брак и спаять ацетоном. И обработать получившийся шов. Тут такой фокус не выйдет. Тут делаем все от начала до конца на высшем уровне.

Не пробовал другие FLEX-ы, но от REC-а мне понравился. Интересный, качественный материал. Да, дороже обычного ПЛА, но у него есть ниша разовых\индивидуальных, заказных изделий.

И ДА, ЦВЕТ ШИКАРНЫЙ!

1 комментарий

Дима

08.09.2017 в 22:31 (UTC 6) Ссылка на этот комментарий

Хороший у них пластик. Только им печатаю .